Pozzi UGS: Sveliamo i Segreti Nascosti della Resistenza dei Rivestimenti!

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel cuore pulsante dei nostri sistemi energetici: lo stoccaggio sotterraneo di gas (UGS – Underground Gas Storage). Magari non ci pensate spesso, ma questi impianti sono fondamentali per garantire che il gas arrivi nelle nostre case e industrie quando serve, bilanciando domanda e offerta, soprattutto con le variazioni stagionali. Pensateci: riserve enormi, costi contenuti, alta sicurezza… un vero jolly strategico!

Ma come funziona davvero là sotto? E quali sono le sfide nascoste? Beh, una delle componenti chiave è il “packer”, un dispositivo che si ancora all’interno del rivestimento del pozzo (il “casing”) per isolare diverse zone e prevenire perdite di gas. Ed è proprio qui che le cose si fanno interessanti e, a volte, critiche.

La Sfida: Quando l’Ancoraggio Diventa un Problema

Immaginate cicli continui di iniezione e produzione di gas ad alta intensità. Le pressioni e le temperature nel pozzo fluttuano enormemente in brevi periodi. Il packer, per fare il suo lavoro, si affida a degli elementi chiamati “slip” (o ganasce), dotati di denti che letteralmente “mordono” la parete interna del casing per garantire un ancoraggio solido come una roccia. Questo è essenziale per permettere alla guarnizione di gomma del packer di fare tenuta.

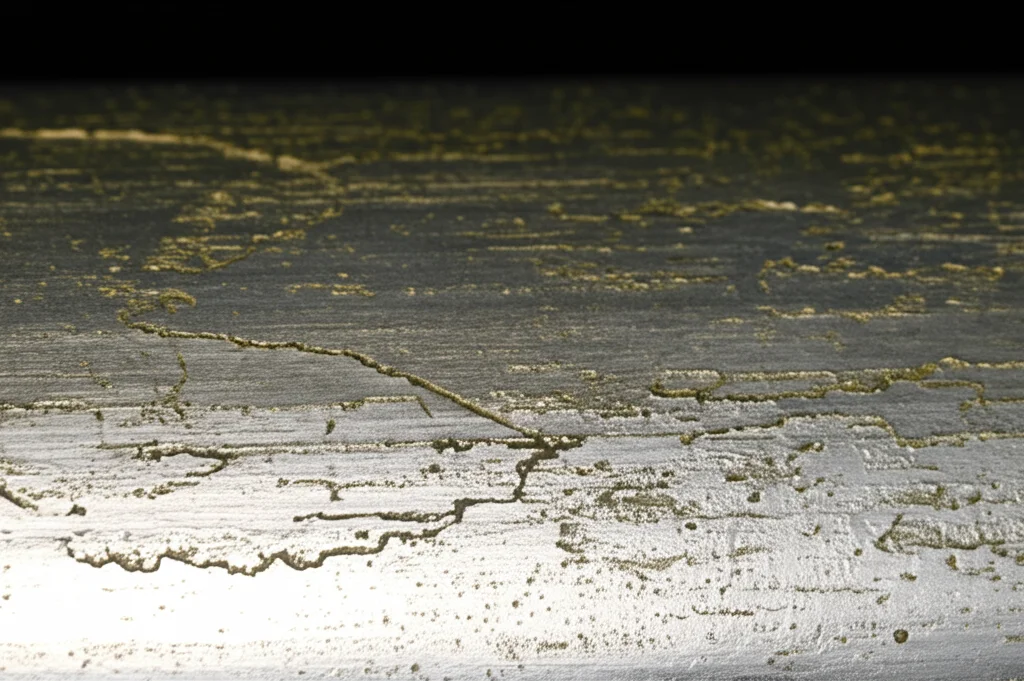

Il problema? Questo “morso”, combinato con le complesse sollecitazioni dovute al peso del sistema, alle fluttuazioni di pressione e temperatura, può danneggiare il casing. Parliamo di deformazioni, schiacciamenti, persino cedimenti. Capite bene che la sicurezza e l’integrità dell’intero pozzo dipendono dalla capacità del casing di resistere in quella zona specifica, quella “morsa” dagli slip. Se l’ancoraggio fallisce, addio tenuta e sicurezza.

Ecco perché abbiamo deciso di andare a fondo (letteralmente!) della questione, studiando cosa succede esattamente al rivestimento in queste condizioni estreme, in particolare nei pozzi UGS profondi e ad alta intensità.

La Nostra Indagine: Modelli, Criteri e Test sul Campo

Non ci siamo accontentati delle teorie esistenti. Molti studi si sono concentrati sull’ottimizzazione degli slip, ma pochi hanno affrontato specificamente la resistenza del casing sotto i cicli di pressione tipici degli UGS, dove la deformazione plastica (quella permanente, per intenderci) gioca un ruolo cruciale. La resistenza reale del casing può essere molto diversa da quella calcolata con le teorie elastiche classiche.

Quindi, cosa abbiamo fatto?

- Abbiamo sviluppato un modello matematico basato sulla meccanica elasto-plastica per descrivere la distribuzione delle tensioni nel casing nella zona d’azione degli slip.

- Abbiamo calcolato il carico di trazione ultimo del casing usando due diversi criteri di resistenza: il criterio di Tresca e quello di von Mises. Questi ci dicono quando il materiale inizia a cedere in modo permanente sotto sforzo.

- Abbiamo usato la teoria delle “slip-line” (linee di scorrimento) per analizzare la profondità di penetrazione dei denti dello slip nel casing.

- Abbiamo valutato la resistenza residua del casing dopo la penetrazione degli slip, usando il metodo dello spessore minimo di parete dell’API (American Petroleum Institute).

- Infine, abbiamo esaminato come le fluttuazioni di pressione, l’angolo del profilo dello slip e l’angolo di inclinazione influenzano la capacità portante ultima del casing.

Per rendere tutto più concreto, abbiamo anche condotto test reali. Abbiamo preso campioni di acciaio P110 (un materiale specifico usato per questi rivestimenti), li abbiamo sottoposti a prove di trazione per capirne il comportamento sotto sforzo fino alla rottura (vedendo le fasi elastica, di snervamento, di rafforzamento e di frattura).

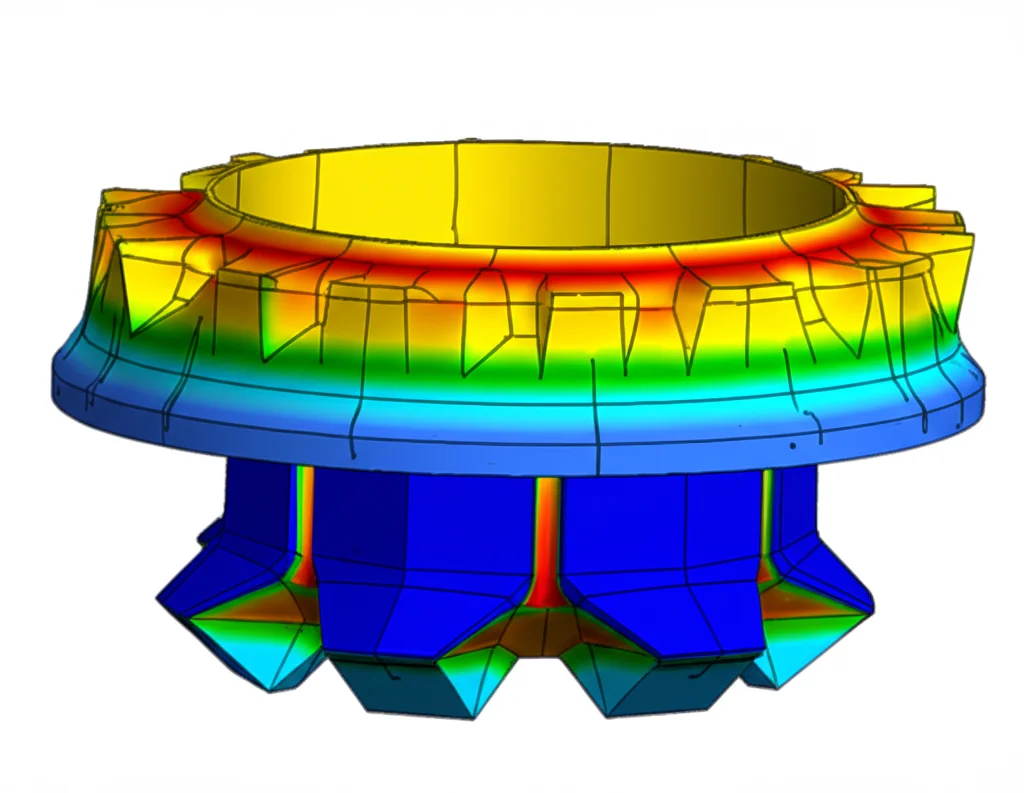

Poi, abbiamo simulato l’intero processo di ancoraggio con software avanzati di analisi agli elementi finiti (FEA), come Ansys Workbench. Abbiamo creato modelli 3D dettagliati del sistema slip-cono-anello-casing, definito le proprietà dei materiali (inclusa la plasticità), applicato i carichi e le condizioni al contorno che simulano l’operatività reale, e affinato la “mesh” (la griglia di calcolo) per ottenere risultati accurati, soprattutto nelle zone critiche di contatto.

E non è finita qui! Abbiamo confrontato i risultati delle simulazioni con un test di laboratorio su un packer reale, ancorandolo all’interno di un casing e misurando la profondità delle “impronte” lasciate dai denti. I risultati? Abbastanza vicini, con un errore accettabile (tra 6.5% e 19.9%), considerando la complessità del fenomeno reale (fluttuazioni di pressione della pompa, comportamento complesso dei materiali). Questo ci ha dato fiducia nella validità dei nostri modelli.

Cosa Abbiamo Scoperto: Risultati Sorprendenti

Le nostre analisi ci hanno regalato alcune perle di conoscenza:

1. Tresca vs. von Mises: La Sicurezza Prima di Tutto?

Abbiamo scoperto che il criterio di Tresca è più conservativo: prevede un carico ultimo inferiore del 15.7% rispetto al criterio di von Mises. Dal punto di vista della sicurezza, specialmente con i cicli intensi degli UGS, usare Tresca è una scelta più prudente, anche se non sfrutta al massimo le potenzialità del materiale. Von Mises potrebbe essere economicamente più vantaggioso, ma introduce potenziali rischi. Una scelta da ponderare bene!

2. L’Impatto della Profondità di “Morso”:

Come immaginabile, più i denti dello slip penetrano nel casing, più la sua resistenza residua (soprattutto allo schiacciamento) diminuisce. Ad esempio, con un carico assiale di 900 kN, passare da una profondità di 0.1 mm a 1 mm fa crollare la resistenza residua allo schiacciamento di quasi il 46%! È un equilibrio delicato: una penetrazione maggiore garantisce un ancoraggio più solido, ma indebolisce il casing. Una minore profondità preserva il casing, ma rischia di compromettere la tenuta.

3. I Primi Denti Fanno il Lavoro Sporco:

Sia le simulazioni che i test hanno mostrato che i primi cinque denti dello slip (quelli più vicini al cono che li spinge verso l’esterno) sono quelli che sopportano la maggior parte dello stress e giocano il ruolo chiave nell’ancoraggio. Gli ultimi denti contribuiscono molto meno.

4. Geometria Ottimale: Angoli che Fanno la Differenza:

Abbiamo analizzato come variano le prestazioni cambiando l’angolo del profilo dei denti dello slip e l’angolo di inclinazione dello slip stesso. I risultati?

- Un angolo del profilo di 85° sembra essere il migliore compromesso: minimizza la profondità di penetrazione (e quindi il danno al casing) massimizzando la capacità portante ultima del casing (fino a 811 kN nei nostri test simulati). Angoli diversi, come 80°, aumentano la penetrazione e riducono la capacità portante.

- Un angolo di inclinazione di 30° ha mostrato la capacità portante ultima più alta (fino a 1157 kN!), pur mantenendo una profondità di penetrazione relativamente bassa. Questo perché un angolo maggiore aumenta la forza trasmessa dal cono allo slip, migliorando l’ancoraggio.

5. La Profondità Ideale?

Basandoci sull’analisi della resistenza residua e della capacità portante, abbiamo concluso che mantenere la profondità di penetrazione degli slip nell’intervallo 0.2–0.4 mm offre il miglior equilibrio tra prestazioni di ancoraggio e integrità del casing, specialmente con carichi assiali inferiori a 800 kN.

Perché Tutto Questo è Importante?

Questi risultati non sono solo numeri e grafici affascinanti per noi addetti ai lavori. Forniscono una base teorica solida per:

- Progettare slip e casing più resistenti e affidabili specificamente per le condizioni operative degli UGS.

- Ottimizzare i parametri geometrici degli slip (profilo, inclinazione) per massimizzare le prestazioni e minimizzare i danni.

- Valutare la sicurezza dei pozzi esistenti e futuri in modo più accurato, tenendo conto degli effetti elasto-plastici.

- Garantire operazioni UGS più sicure, efficienti ed economiche, contribuendo alla stabilità della nostra fornitura energetica.

In sintesi, siamo andati a sbirciare in un angolo critico ma spesso trascurato dei pozzi UGS, svelando come l’interazione tra packer slip e casing influenzi la loro resistenza ultima. Comprendere a fondo questi meccanismi è fondamentale per spingere i limiti della tecnologia e assicurare che lo stoccaggio sotterraneo di gas continui a essere una risorsa sicura e affidabile per il nostro futuro energetico. Spero che questo viaggio “dietro le quinte” vi sia piaciuto!

Fonte: Springer