Alluminio e Terre Rare: La Ricetta Segreta per Super-Materiali?

Amici appassionati di scienza e materiali, mettetevi comodi perché oggi vi porto con me in un viaggio affascinante nel mondo dei metalli, più precisamente dell’alluminio. Sappiamo tutti quanto sia versatile questo materiale: leggero, duttile, ottimo conduttore… insomma, un vero jolly in settori come l’aeronautica, l’automotive e l’edilizia. Ma cosa succederebbe se potessimo renderlo ancora più performante? È proprio quello che ci siamo chiesti, e la risposta potrebbe nascondersi in elementi un po’ esotici: le terre rare.

Un Pizzico di Magia: Le Terre Rare nell’Alluminio

Nel nostro studio, abbiamo preso dell’alluminio commercialmente puro (il cosiddetto Al99.8) e abbiamo deciso di “drogarlo” un po’, aggiungendo piccole quantità – parliamo di percentuali in peso dello 0.1%, 0.2% e 0.3% – di tre diverse terre rare: il gadolinio (Gd), l’ittrio (Y) e il neodimio (Nd). Ora, c’è un piccolo trucco: queste terre rare sono state introdotte usando una “lega madre” a base di magnesio. Per capire bene l’effetto di questo magnesio “extra”, abbiamo anche preparato e testato una lega di Al99.8 con lo 0.7% di magnesio, ma senza terre rare. L’obiettivo? Capire come questi nuovi ingredienti influenzano la microstruttura, la durezza, la resistenza alla corrosione (in un ambiente salino, simulando l’acqua di mare) e, non meno importante, la lavorabilità del nostro alluminio. Immaginate di dover forare questi nuovi materiali: come si comporterebbero?

Cosa Succede Sotto la Lente: Microstruttura e Durezza

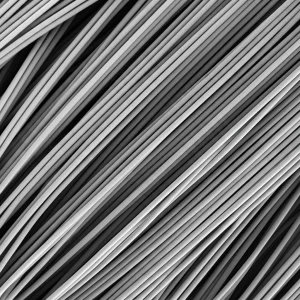

La prima cosa che abbiamo notato, guardando i nostri campioni al microscopio, è stata una vera e propria trasformazione. L’aggiunta delle terre rare ha portato alla formazione di nuovi composti intermetallici, delle specie di “cristalli” che contengono questi elementi. La cosa interessante è che la microstruttura generale è diventata più fine, più raffinata. Pensate a una torta: se gli ingredienti sono ben amalgamati e fini, la consistenza è migliore. Qui è successa una cosa simile: la struttura dei grani è passata da colonnare (come tante colonne affiancate) a equiassica (grani più uniformi e distribuiti in tutte le direzioni). E addio microsegregazione, quel fastidioso fenomeno per cui gli elementi non si distribuiscono omogeneamente, che invece avevamo visto nella lega con solo magnesio.

E la durezza? Beh, qui le cose si fanno interessanti! Rispetto all’alluminio puro e a quello con solo magnesio, l’aggiunta delle terre rare ha dato una bella spinta verso l’alto. Il campione che ha brillato di più è stato quello con lo 0.1% di ittrio, che ha mostrato una durezza superiore del 174.6% rispetto all’alluminio di partenza! Non male, eh? Anche il gadolinio (allo 0.2%) e il neodimio (allo 0.1%) hanno fatto la loro figura, con aumenti rispettivamente del 161.9% e del 160.4%. Sembra proprio che queste terre rare agiscano come dei personal trainer per l’alluminio, rendendolo più tosto. È curioso notare che, per l’ittrio, aumentare la percentuale oltre lo 0.1% non ha portato ulteriori benefici, anzi, la durezza tendeva a diminuire. Per il gadolinio, lo 0.2% sembra essere il punto ottimale, mentre per il neodimio un leggero incremento si è visto passando dallo 0.2% allo 0.3%.

La Prova del Nove: Resistenza alla Corrosione

Passiamo ora a un tasto dolente per molti metalli: la corrosione. Abbiamo immerso i nostri campioni in una soluzione salina al 3.5% (simile all’acqua di mare) per vedere come se la cavavano. I risultati? L’alluminio puro Al99.8 si è confermato il più resistente, grazie al suo strato protettivo di ossido. La vera sorpresa negativa è stata la lega Al99.8-Mg: ha mostrato la peggiore resistenza, con un tipo di corrosione chiamato “pitting”, ovvero la formazione di piccoli buchi profondi. Questo è dovuto probabilmente alla sua microstruttura più grossolana e alla microsegregazione.

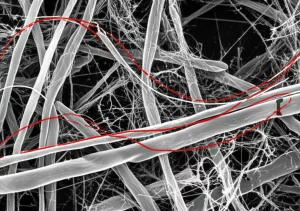

E le nostre leghe con terre rare? Beh, rispetto all’alluminio puro, hanno mostrato una velocità di corrosione (indicata dal valore Icor) leggermente superiore, nell’ordine Gd, Y e Nd (il neodimio è quello che ha accelerato di più la corrosione). Quindi, una resistenza un po’ inferiore all’alluminio puro, ma attenzione: il meccanismo di corrosione è cambiato! Nelle leghe con terre rare, abbiamo osservato una corrosione microgalvanica. In pratica, i composti intermetallici formati dalle terre rare si comportano come dei piccoli anodi e si sciolgono per primi, proteggendo (almeno inizialmente) la matrice di alluminio circostante. È un po’ come se questi composti si “sacrificassero”. Le analisi al microscopio elettronico a scansione (SEM) hanno confermato che la corrosione inizia proprio all’interfaccia tra questi composti intermetallici e la matrice di alluminio.

Sotto i Ferri: Come si Lavorano Questi Nuovi Materiali?

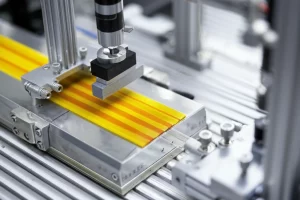

Un materiale può essere super resistente, ma se poi è un incubo da lavorare, serve a poco. Per questo, abbiamo sottoposto i nostri campioni a una prova di foratura, usando una velocità del mandrino di 4000 giri/min e un avanzamento di 200 mm/min. Abbiamo misurato la forza di spinta necessaria, la formazione di bave (quei fastidiosi riccioli di metallo che si formano all’uscita del foro) e la qualità della superficie del foro.

Le buone notizie: le leghe con terre rare hanno richiesto una forza di spinta inferiore durante la foratura rispetto all’alluminio Al99.8. Questo è un gran vantaggio! L’alluminio puro, essendo più tenero, tende a impastare l’utensile, aumentando lo sforzo. Le leghe più dure, invece, permettono al truciolo di rompersi e staccarsi più facilmente. La riduzione maggiore della forza di spinta l’abbiamo vista con lo 0.1% di neodimio (un bel -45.6%!).

Per quanto riguarda le bave, l’alluminio Al99.8 è stato quello che ne ha prodotte di più, a causa della sua elevata duttilità e deformazione plastica. Nelle leghe con terre rare, la situazione è migliorata, anche se la formazione di bave non è scomparsa del tutto. In alcuni casi, si sono formate delle “calotte”, bave piccole e lisce, più facili da rimuovere. Le leghe con ittrio, in generale, hanno mostrato una maggiore tendenza alla formazione di bave rispetto a quelle con gadolinio e neodimio.

Infine, la qualità superficiale dei fori. Qui i risultati sono un po’ più variegati. L’alluminio puro ha dato una rugosità superficiale molto bassa. Con l’aggiunta di terre rare, in alcuni casi la rugosità è diminuita (specialmente con l’ittrio, grazie all’affinamento del grano), mentre in altri è leggermente aumentata, ad esempio con lo 0.3% di Gd o con il neodimio. Questo potrebbe dipendere dalla dimensione e distribuzione dei composti intermetallici.

Conclusioni: Un Futuro Brillante per l’Alluminio “Raro”?

Allora, cosa ci portiamo a casa da questa avventura metallurgica?

- L’aggiunta di gadolinio, ittrio e neodimio all’alluminio puro modifica significativamente la microstruttura, rendendola più fine, con grani equiassici e la formazione di composti intermetallici. Questo elimina la microsegregazione osservata nella lega con solo magnesio.

- La durezza aumenta notevolmente, con picchi specifici a seconda della terra rara e della sua concentrazione (ad esempio, +174.6% con 0.1% Y).

- La resistenza alla corrosione è un gioco di equilibri: l’alluminio puro resta il migliore. La lega con solo magnesio è la peggiore. Le terre rare diminuiscono un po’ la resistenza rispetto all’alluminio puro, ma cambiano il meccanismo in corrosione microgalvanica, che può essere preferibile al pitting in certe applicazioni, e sono comunque meglio della lega Al-Mg.

- La lavorabilità, in termini di forza di spinta durante la foratura, migliora con le terre rare. La formazione di bave e la rugosità superficiale dipendono dalla specifica lega e concentrazione.

In sintesi, l’aggiunta di queste terre rare apre scenari davvero promettenti per personalizzare le proprietà dell’alluminio. Certo, c’è sempre un compromesso da trovare tra durezza, resistenza alla corrosione e lavorabilità, ma la possibilità di “sartorializzare” un materiale così importante è una prospettiva entusiasmante. Chissà quali nuove applicazioni ci riserverà l’alluminio “arricchito”!

Fonte: Springer