Acciaio Riciclato: Rame e Stagno, da Problema a Risorsa Nascosta?

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona tantissimo: l’acciaio. Non un acciaio qualsiasi, ma quello del futuro, un acciaio più “verde”, più sostenibile. Sapete, l’industria siderurgica è responsabile di una bella fetta delle emissioni globali di gas serra, circa l’8%! Una delle strade maestre per ridurre questo impatto è aumentare il riciclo. Sembra facile, no? Prendiamo il vecchio acciaio, lo fondiamo e ne facciamo di nuovo. Peccato che non sia così semplice.

Il Tallone d’Achille del Riciclo: le Impurità

Il vero nodo gordiano del riciclo dell’acciaio, specialmente quello che proviene da prodotti a fine vita (pensate a vecchie auto, elettrodomestici…), sono le cosiddette “impurità” o “elementi vaganti” (tramp elements in inglese). Si tratta di metalli come il Rame (Cu) e lo Stagno (Sn) che si mescolano all’acciaio durante la raccolta e il trattamento dei rottami e che sono difficilissimi ed economicamente svantaggiosi da rimuovere con le tecnologie attuali.

Questi elementi, anche in piccole quantità, sono visti come il fumo negli occhi dagli acciaieri. Perché? Principalmente per un fenomeno chiamato “fragilità a caldo” (hot shortness). In pratica, durante le lavorazioni ad alta temperatura, il rame tende a segregare, a concentrarsi ai bordi dei grani cristallini dell’acciaio, creando delle zone fragili. Se poi c’è anche un po’ di stagno, la situazione peggiora ulteriormente! Questo limita drasticamente l’uso di rottami “contaminati” per produrre acciai di alta qualità, finendo spesso per relegarli ad applicazioni meno nobili (downcycling), come l’acciaio per cemento armato. Attualmente, per acciai ad alte prestazioni, la tolleranza al rame è bassissima, spesso inferiore allo 0.2%!

Ma con la montagna di rottami post-consumo destinata a triplicare entro il 2050, ignorare questo problema non è più un’opzione. Dobbiamo capire meglio come si comportano questi “intrusi”. E qui entra in gioco la nostra ricerca.

La Nostra Missione: Capire (e Sfruttare?) Cu e Sn

Ci siamo chiesti: e se invece di vederli solo come un problema, potessimo capire così a fondo il ruolo di Cu e Sn da trasformarli, almeno in parte, in una risorsa? Se potessimo creare acciai “tolleranti ai rottami”? Per farlo, abbiamo deciso di andare alla radice del problema, studiando leghe modello molto semplici: Ferro-Rame (Fe-Cu) e Ferro-Rame-Stagno (Fe-Cu-Sn).

Abbiamo preparato campioni con concentrazioni di Cu fino al 5% e di Sn fino allo 0.7% in peso – ben oltre i limiti attuali! L’idea era di spingere il sistema al limite per osservare chiaramente i fenomeni in gioco. Abbiamo fuso questi metalli purissimi in un forno ad arco e poi li abbiamo solidificati rapidamente in uno stampo di rame.

Poi è iniziata la parte investigativa vera e propria. Abbiamo usato un mix di tecniche sperimentali e simulazioni al computer:

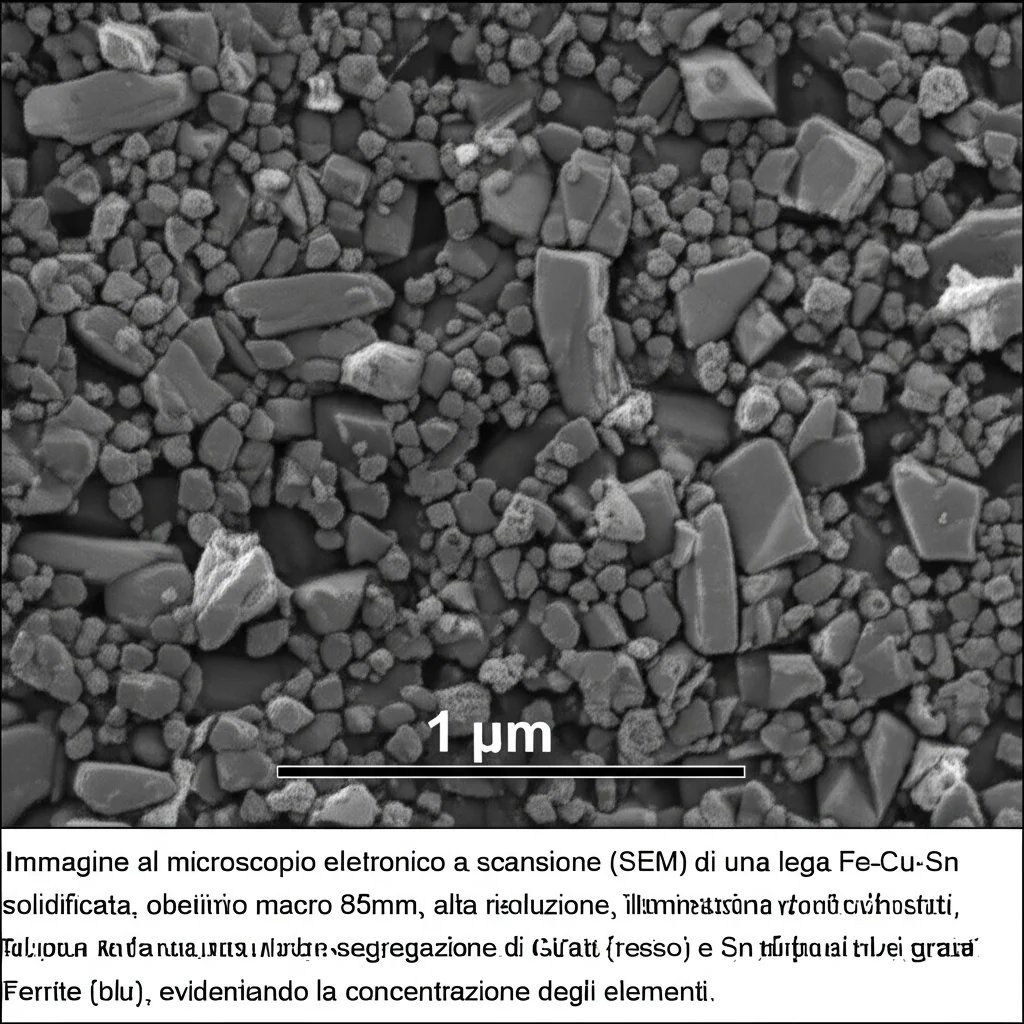

- Microscopia Ottica ed Elettronica (SEM): Per vedere la struttura dell’acciaio solidificato, le dimensioni dei grani, e soprattutto per cercare eventuali cricche formatesi durante la solidificazione.

- Microanalisi EDS: Una tecnica legata al SEM che ci permette di “mappare” la distribuzione degli elementi chimici. Volevamo vedere dove finivano esattamente il Rame e lo Stagno durante la solidificazione. Si distribuiscono uniformemente o si concentrano in alcune zone? Questo fenomeno si chiama micro-segregazione.

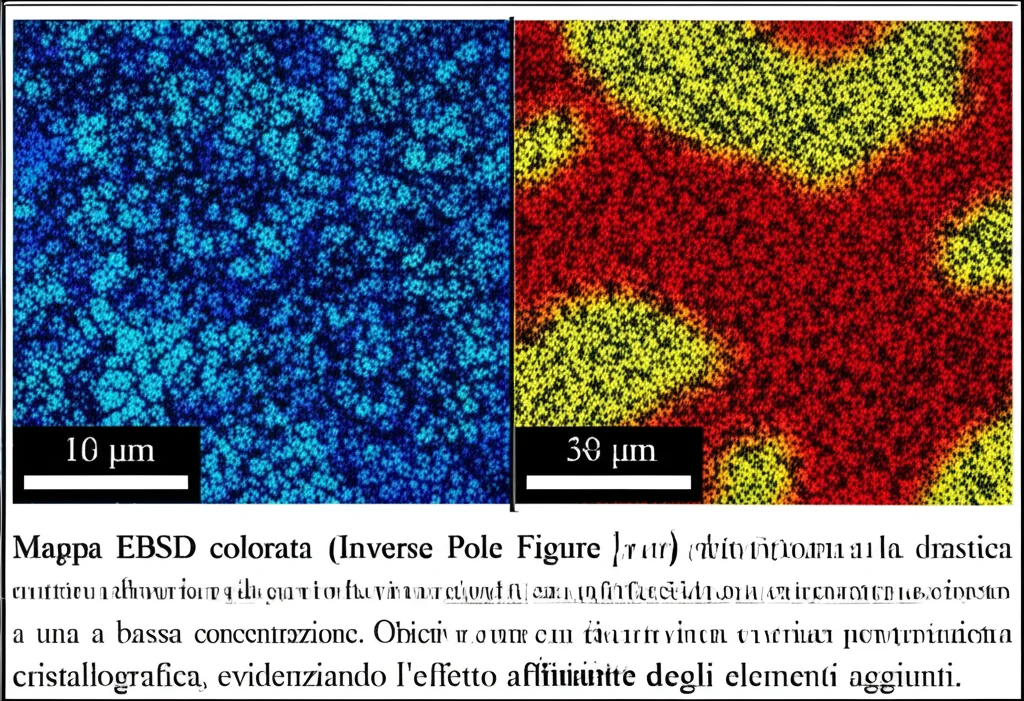

- Diffrazione di Elettroni Retro diffusi (EBSD): Per analizzare la struttura cristallina e misurare con precisione la dimensione dei grani.

- Simulazioni Termodinamiche e Cinetiche (CALPHAD – Thermo-Calc, DICTRA): Abbiamo usato potenti software per simulare il processo di solidificazione, prevedere come gli elementi si sarebbero segregati e stimare la tendenza alla formazione di cricche. Un po’ come creare un “gemello digitale” del nostro esperimento.

Risultati Sorprendenti: Segregazione, Cricche e… Grani Fini!

Cosa abbiamo scoperto? Beh, diverse cose interessanti, alcune previste, altre meno.

1. La Micro-segregazione è Reale (e Intensa!):

Come sospettavamo, sia il Rame che lo Stagno non si distribuiscono affatto in modo omogeneo. Durante la solidificazione, tendono ad essere “spinti” nel liquido che solidifica per ultimo, concentrandosi ai bordi dei grani o nelle ultime zone a solidificare. Le nostre analisi sperimentali (EDS) e le simulazioni hanno confermato che la concentrazione locale di Cu e Sn può essere da 4 a 6 volte superiore a quella nominale della lega! Immaginate piccole “pozze” arricchite di questi elementi.

2. Il Rischio Cricche è Concreto:

Le simulazioni (in particolare quelle basate sul modello di Scheil) ci avevano messo in guardia: le leghe con concentrazioni più alte (sopra il 3% di Cu da solo, o sopra l’1% di Cu con lo 0.15% di Sn) mostravano un intervallo di solidificazione più ampio e altri parametri che indicavano una maggiore suscettibilità alla formazione di cricche durante la solidificazione (solidification cracking). E purtroppo, la realtà ha confermato le previsioni: osservando i campioni al microscopio, abbiamo visto chiaramente delle cricche, specialmente nella lega più ricca di Rame e Stagno (Fe-5Cu-0.7Sn). Questo accade perché le zone arricchite di Cu e Sn solidificano a temperature diverse e si contraggono differentemente rispetto al resto del materiale, generando tensioni interne che possono “strappare” il metallo mentre è ancora parzialmente liquido e quindi più debole. Abbiamo persino identificato una sorta di soglia di rischio per le condizioni di raffreddamento da noi usate (circa 10°C al secondo).

3. L’Effetto Inatteso: Grani Super Fini!

Ma ecco la sorpresa positiva! Analizzando la microstruttura con l’EBSD, abbiamo notato una cosa incredibile: più aggiungevamo Rame e Stagno, più i grani cristallini dell’acciaio (in questo caso, Ferrite) diventavano piccoli. Ma non di poco! Siamo passati da una dimensione media dei grani di circa 108 micrometri nella lega con meno Cu (Fe-0.5Cu) a soli 4.9 micrometri nella lega più carica (Fe-5Cu-0.7Sn). Parliamo di una riduzione di oltre un ordine di grandezza!

Perché è importante? Beh, per la famosa legge di Hall-Petch, più i grani sono piccoli, più il materiale è resistente! Abbiamo calcolato che questo affinamento del grano potrebbe, da solo, aumentare la resistenza allo snervamento di circa 100 MPa. Sembra che Cu e Sn, segregando ai bordi dei grani, agiscano come degli “ostacoli” che impediscono ai grani stessi di crescere durante la solidificazione e il raffreddamento (un effetto chiamato solute drag).

Simulazioni vs Realtà: Un Aiuto Prezioso (ma non Perfetto)

Un confronto interessante è stato quello tra le previsioni delle simulazioni e i dati sperimentali. Le simulazioni Scheil, più semplici, tendono a sovrastimare un po’ la segregazione, mentre quelle DICTRA, più complesse perché considerano la diffusione degli atomi, in questo caso specifico sembravano sottostimare leggermente la segregazione del Cu osservata sperimentalmente, pur cogliendo bene il fenomeno generale. Entrambe sovrastimavano la segregazione dello Sn. Questo ci ricorda che i modelli sono strumenti potentissimi, ma vanno sempre usati con cognizione e confrontati con la realtà sperimentale. Ci aiutano a capire i meccanismi, a prevedere le tendenze, ma la complessità dei materiali reali riserva sempre qualche sorpresa.

Verso Acciai “Tolleranti ai Rottami”: Cosa Significa Tutto Questo?

Questa ricerca ci dice alcune cose fondamentali:

- Possiamo effettivamente processare acciai con contenuti di Cu molto più alti di quelli attuali, almeno nella fase di fusione e solidificazione, a patto di rimanere sotto una certa soglia per evitare le cricche (che dipende anche dalla velocità di raffreddamento).

- L’aggiunta di Cu e Sn ha un effetto benefico inaspettato: affina notevolmente la grana dell’acciaio allo stato grezzo di solidificazione, il che è positivo per le proprietà meccaniche.

- Il Rame che rimane “intrappolato” dentro i grani (in soluzione solida) non è perso! Anzi, potrebbe essere sfruttato successivamente tramite trattamenti termici specifici (invecchiamento) per creare finissime particelle di Rame che induriscono ulteriormente l’acciaio (precipitation hardening), un meccanismo già usato in acciai speciali come i Maraging.

Certo, la strada per arrivare ad acciai ad alte prestazioni che siano veramente “tolleranti” a queste impurità è ancora lunga. Bisogna capire come gestire la fragilità a caldo durante le lavorazioni successive (laminazione, forgiatura), magari usando tecniche di solidificazione rapida, aggiungendo altri elementi leganti (come Nichel o Silicio, che aiutano a mitigare gli effetti negativi del Cu), o lavorando in atmosfere protettive. Bisogna anche studiare l’impatto a lungo termine sulla resistenza alla corrosione e altre proprietà.

Ma il nostro studio sui sistemi modello Fe-Cu-Sn è un passo importante. Ci fornisce dati fondamentali e mostra che forse, con la giusta conoscenza e le giuste strategie, potremmo davvero trasformare un problema (le impurità nel rottame) in un’opportunità (elementi di lega a basso costo per acciai più performanti e sostenibili). L’obiettivo finale è ambizioso: non solo riciclare di più, ma fare upcycling, creando valore aggiunto dal materiale riciclato. Un futuro in cui l’acciaio è veramente circolare e tollerante ai “fantasmi” del suo passato. E noi siamo entusiasti di contribuire a costruirlo!

Fonte: Springer

![Immagine fotorealistica di un campione di laminato composito in fibra di carbonio [0/90/0/90]s montato su una macchina di prova universale durante un test di flessione a tre punti. Si vede chiaramente il punto di carico centrale e i due supporti. La luce da laboratorio evidenzia la trama della fibra di carbonio e un inizio di danneggiamento al centro del campione. Obiettivo prime 50mm, profondità di campo controllata.](https://scienzachiara.it/wp-content/uploads/2025/04/190_immagine-fotorealistica-di-un-campione-di-laminato-composito-in-fibra-di-carbonio-090090s-montato-su-una-macchina-300x199.webp)